Nowe struktury i chemie baterii w EV do roku 2030 – przełomy, wyzwania i scenariusze przemiany. To bardzo ciekawe zagadnienie, które wpłynie na nasze postrzeganie aut EV, oraz ich przydatność w codziennym użytkowaniu.

W artykule przybliżamy najnowsze kierunki rozwoju akumulatorów do samochodów elektrycznych, od baterii solid-state, przez anody krzemowe, po chemie sodowo-jonowe. Przeanalizujemy, co realnie może się zmienić do 2030 roku i jakie szanse i ograniczenia stoją przed branżą.

baterie EV 2030, technologie baterii przyszłości, solid-state, półstałe baterie, anoda krzemowa, chemia sodowa, akumulatory nowej generacji, gęstość energii, bezpieczeństwo baterii

Dlaczego temat jest kluczowy?

Elektromobilność bez rewolucji w technologii baterii, jest jak lot na Marsa używając paliwa z XIX wieku. Teoretycznie możliwa, ale kosztowna i obarczona ryzykiem. Do 2030 r. oczekujemy, że zmienią się struktury materiałowe, architektury ogniw i schematy produkcji. To nie tylko szybki zysk z nowego patentu, to fundament konkurencyjności całej branży motoryzacyjnej. Jeśli bateria zostanie ulepszona, zmieni się wszystko: cena samochodów, dostępność surowców, zasięgi i wymogi ładowania.

W tym artykule zabierzemy Was w podróż przez trzy główne nurty, które mają realne szanse zmienić krajobraz EV do 2030 roku: solid-state, ulepszone anody (krzem, lit-metalowe, bezanodowe) oraz rozszerzenie chemii alternatywnych (sodowo-jonowe i poza litowe). Omówimy też ograniczenia, bariery i scenariusze rynkowe. To takie małe kompendium z nutą jasnowidztwa:)

1. Solid-state - rewolucja z oporami

Czym są?

• W klasycznych bateriach litowo-jonowych, mamy elektrolit ciekły (roztwór jonowy).

• Solid-state oznacza zastąpienie elektrolitu ciekłego, materiałem stałym, takim jak ceramika, szkło, polimer.

• Półstałe (semi-solid / gel / quasi-solid) to kompromis: znacznie zredukowana ilość cieczy, struktura częściowo stała.

Zalety, na które czekamy?

• Wyższa gęstość energii, czyli mniejsze straty wewnętrzne, szersze wachlarze chemiczne.

• Lepsze bezpieczeństwo, chodzi o mniejsze ryzyko zapłonu, "termicznej ucieczki", dzięki stabilności mechanicznej.

• Dłuższa żywotność, czyli mniej degradacji elektrolitu, lepsza stabilność struktury.

• Szybsze ładowanie, mniejsza rezystancja wewnętrzna, lepsze właściwości jonowe.

Realne przykłady i aktualne prognozy

• Chińskie Chery zaprezentowało prototyp baterii solid-state o gęstości ~ 600 Wh/kg, to aż dwukrotnie więcej niż obecne standardy. Czerwone auto poniżej, według producenta, będzie miało zasięg 1300 km i roczną produkcję na poziomie 2 milionów egzemplarzy. Bardziej z naszego podwórka, oznacza to, że (teoretycznie), auto pokroju i rozmiaru Tesli Model 3 z baterią 82 kWh brutto, miałoby szansę przejechać w trasie około 800 - 900 km. Realnie, nie na papierze. oczywiście nie szalejąc 180/h, a jadąc raczej przepisowo:)

• MG4 od MG, oferuje wersję z półstałą baterią (tylko ~5 % elektrolitu ciekłego), jest to krok w kierunku hybrydowej struktury.

• Według prognoz BloombergNEF, baterie solid-state mogą stanowić jedynie ~10 % udziału w rynku EV do 2035 roku. Niestety skalowanie i koszty są wielkim hamulcem tej technologii. Na dzień dzisiejszy.

• Stellantis potwierdził walidację ogniw solid-state od startupu Factorial. Plan wdrożenia w demonstracyjnych flotach od 2026 roku.

Bariery i ryzyka - o tym trzeba powiedzieć

• Trudności produkcyjne na skalę GWh: kontrola cienkich warstw, zapewnienie przewodnictwa jonowego, przy stabilności mechanicznej. Wszystko musi być super precyzyjne i obarczone zerowym ryzykiem błędu produkcyjnego.

• Problemy z cyklem ładowania / odkształceniami, warstwy materiałowe „oddychają” przy zmianie objętości.

• Koszty materiałów (ceramika, solidne materiały przewodzące jony) i brak wypracowanego łańcucha dostaw.

• Konieczność dopracowania interfejsów elektrod / elektrolitów (np. stabilny kontakt, brak pęknięć).

Wniosek? Solid-state, to obiecująca przyszłość, ale przed 2030 rokiem, raczej w niszowych modelach premium. Półstałe struktury, mogą być mostem transformacyjnym. Coś jak hybrydy Plug-in, choć te ostatnio nie błyszczą, ale o tym w innym artykule, już niedługo.

2. Udoskonalone anody: krzem, lit–metal, konstrukcje bezanodowe

Anoda krzemowa

Zamiast klasycznego grafitu, stosuje się dodatek lub całkowite przejście na krzem lub kompozyty krzemowo-węglowe. Daje to możliwość magazynowania znacznie większej ilości jonów. Obecne prototypy deklarują wzrost gęstości o 20–30 % względem grafitu.

Problem: duże zmiany objętości (do 300 %) podczas cykli ładowania/rozładowania. Co może prowadzić do pęknięć i degradacji. Inżynierowie pracują nad mieszaninami krzemu i węgla, nanoproszkami i elastycznymi strukturami, które absorbują odkształcenia. Co nam po baterii, która jest super energochłonna i ma duży zasięg, skoro jej trwałość będzie bardzo słaba? Celem jest trwałość baterii LFP, czyli minimum 5000 cykli ładowanie/rozładowanie. Baterie BYD Blade oferują nawet trwałość na poziomie 8000 cykli.

Anody lit-metalowe (lub bezanodowe)

W idealnej wersji, lit-metal, jako anoda zamiast węgla/grafitu. To skrócenie ścieżki jonowej, większa gęstość energii i eliminacja części konstrukcji grafitowej. Bezanodowe („anode-free”) podejście, to lit formowany podczas ładowania bez fizycznej stałej anody. Prace nad kontrolą wzrostu dendrytów, stabilnością interfejsu i dobrą cyklicznością. Nowe badania proponują np. mosiężne struktury porowate, jako kolektor prądu, które pomagają stabilizować osadzanie litu i ograniczać degradację.

Szczególnie niepożądane są dendryty, które narastając mogą przebić separator i uszkodzić nieodwracalnie ogniwo.

Hybrydowe konstrukcje selektywne, takie jak:

Częściowe wykorzystanie litego metalu, ograniczone do warstwy powierzchniowej, z resztą anody w materiale kompozytowym.

Warstwy buforowe, powłoki ceramiczne, materiały mechanicznie sprężyste, aby absorbować naprężenia.

Perspektywa do 2030 roku: Krzem dodawany stopniowo już teraz, anody lit-metalowe, raczej w wersjach premium lub eksperymentalnych. Bezanodowe technologie, w fazie zasobów badawczych. Choć wyniki są obiecujące.

3. Chemie alternatywne i rozszerzenia poza klasyczne litowo-jonowe

Baterie sodowo-jonowe (Na-ion)

• Zamiast litu używa się sodu, ten surowiec jest tańszy, i bardziej dostępny.

• Pierwsze baterie Na-ion produkowane komercyjnie przez CATL (marka Naxtra). Gęstość energii do ~ 175 Wh/kg, już blisko LFP.

• Idealne dla pojazdów budżetowych, miejskich, gdzie koszt i trwałość są ważniejsze niż ekstremalny zasięg.

Inne kierunki

• Lit-siarka (Li–S), wysoka pojemność na masę, ale wyzwania z rozpuszczaniem siarki i degradacją, cykliczność.

• Żelazo-powietrzne (Fe-air), przepływowe (redox-flow), to raczej pomysł do zastosowań stacjonarnych niż mobilnych.

• Modyfikowane kationy, alternatywne aniony, struktury wieloelektrodowe (dual-ion), na razie eksperymentalne, ale mogą być składnikiem przyszłości.

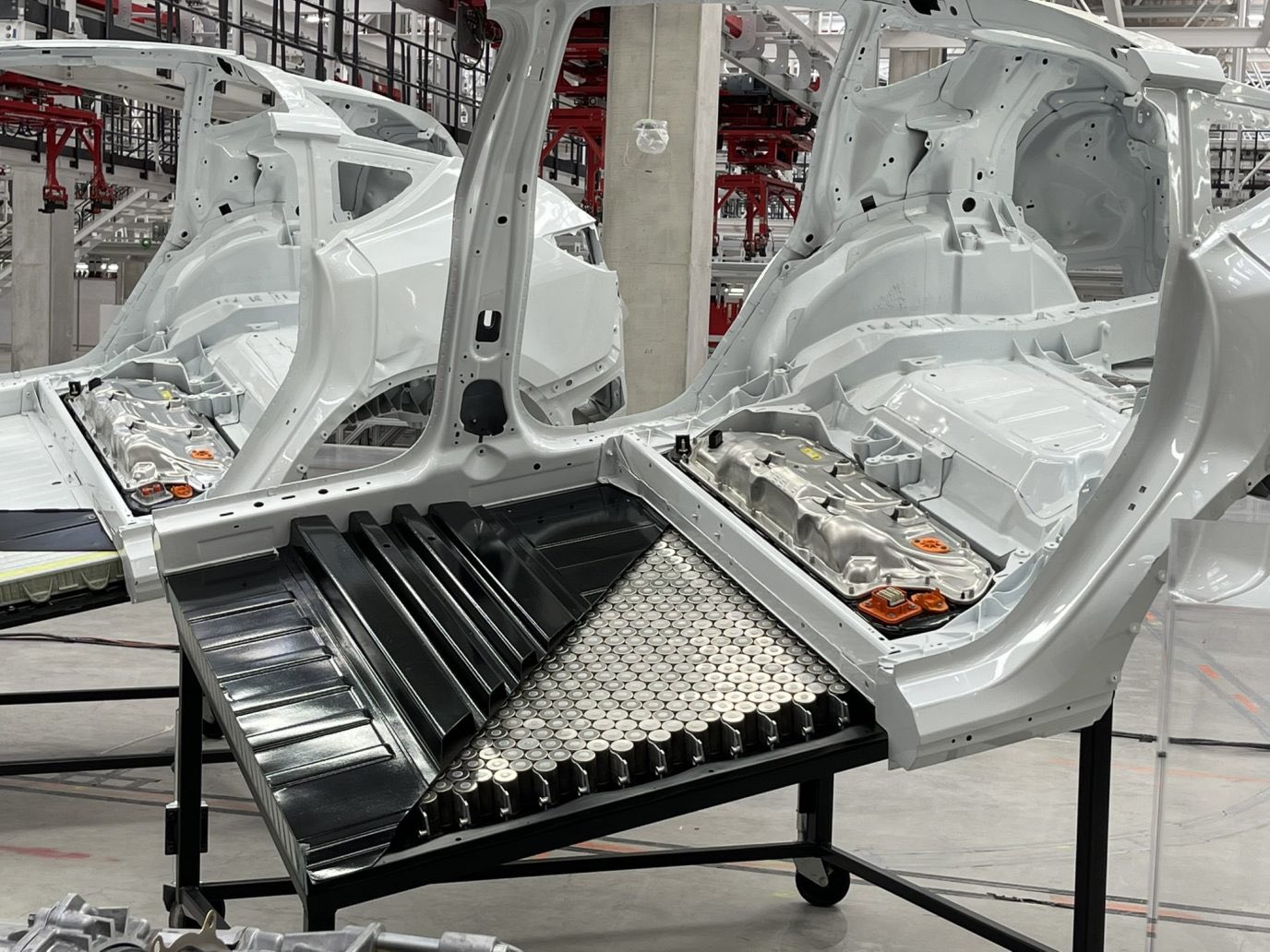

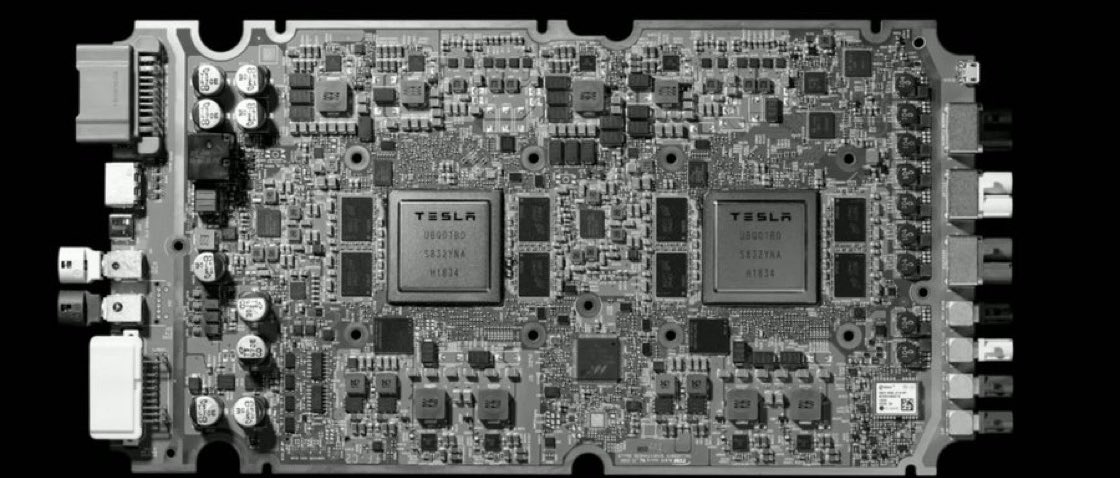

4. Architektury ogniw, pakietów i materiały wspierające

Zmiana samej chemii to połowa drogi. Aby osiągnąć realny progres, musimy też przeprojektować układ warstwowy, separator, kolektory prądu, strukturę pakietową. Udoskonalone kolektory prądu (np. mosiężne, porowate) pomagające w stabilizacji litu w bateriach bezanodowych. Separator z cienkimi, ceramicznymi powłokami, odporność na przebicie, większa wytrzymałość mechaniczna. Pakiety strukturalne, gdzie bateria pełni rolę elementu konstrukcyjnego samochodu (tzw. structural battery pack). To stosuje już Tesla w Modelu Y. Lepsza integracja termiczna, chłodzenie przepływowe, zarządzanie napięciami pakietów.

Dużo tych nowinek, ale tak pracuje dziś przemysł bateryjny. Sprawdza setki, jak nie tysiące różnych wariantów i opcji materiałowych. Z tego na mecie zostaje ledwie garstka i to z nią naukowcy pracują latami. Wszystko po to abyśmy mogli ładować się mocą 1000 kW (400 km zasięgu w ciągu 5 minut), oraz mieli zasięg 1000 km, na jednym ładowaniu. To nasza przyszłość, bo te wszystkie rozwiązania to tylko kwestia czasu. W końcu zaczną działać w taki sposób, na jaki czekamy.

Zakończenie

Technologia baterii do 2030 roku nie będzie „rewolucją z dnia na dzień”, ale raczej mozaiką zmian: półstałe rozwiązania, anody krzemowe, hybrydowe konstrukcje i chemie alternatywne, będą stopniowo wypierać obecne standardy. Kluczem będzie kompromis między kosztem, skalowalnością i bezpieczeństwem. Cała branża motoryzacyjna, także w Polsce, musi działać dziś, by jutro nie pozostać tłem cudzych sukcesów.